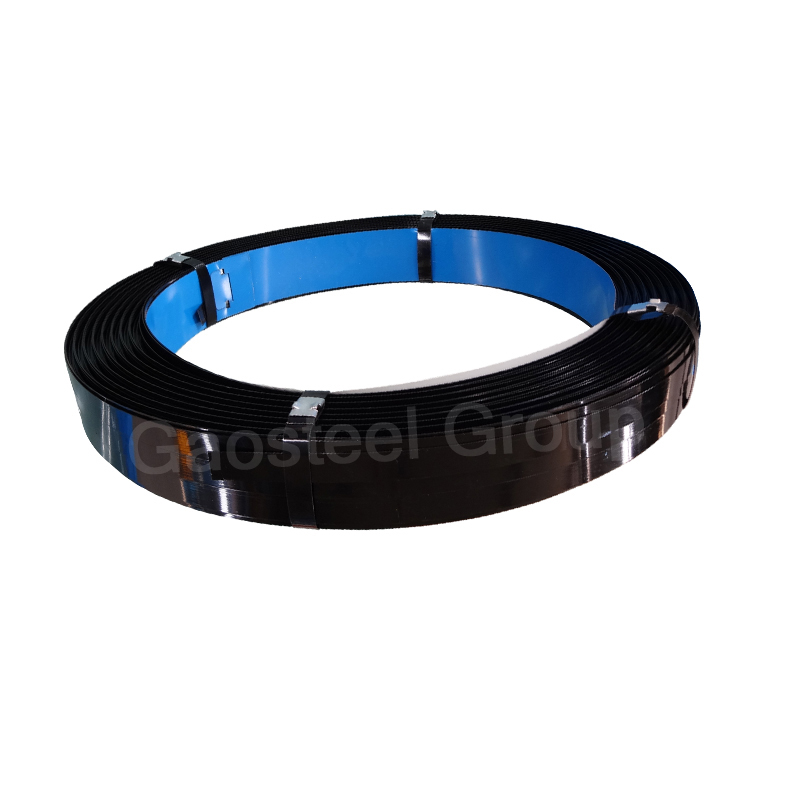

Überlegene Festigkeit des schwarzen lackierten Stahlbands

Grundlagen der Zugfestigkeit von schwarzem lackiertem Stahlband

Schwarzes lackiertes Stahlband erreicht Zugfestigkeiten von über 50.000 PSI und kann dadurch Kräfte standhalten, die dreimal höher sind als bei typischem Kunststoffband. Die Lackschicht verstärkt die strukturelle Integrität, anstatt sie zu beeinträchtigen, da Spannungssimulationen zeigen, dass beschichtetes Band beim Dehnen 18 % länger einer Einschnürung widersteht als unbeschichtete Varianten (Stahlband-Leistungsbericht 2024).

Wie die Stahlsorte die Tragfähigkeit beeinflusst

Stahlsorten mit hohem Kohlenstoffgehalt (SAE 1070–1095) bilden die Grundlage für industriellen Umreifungsbandstahl mit Streckgrenzen zwischen 30.000 und 45.000 PSI. Aufgrund dieser Eigenschaften kann ein einzelnes Band mit einer Dicke von 0,035" und einer Breite von 3/4" Lasten von über 9.500 lbs sichern – ausreichend, um drei vollgroße SUVs auf einem Transportanhänger zu fixieren.

Vergleichsanalyse: Schwarz lackierter vs. verzinkter Stahlumreifungsbänder

| Eigentum | Schwarz lackierte Umreifungsbänder | Verzinkte Umreifungsbänder |

|---|---|---|

| Oberflächenhärte (HV) | 220–260 | 180–210 |

| Salzspritzbeständigkeit | 500800 Stunden | über 1.000 Stunden |

| Zugfestigkeit (psi) | 50,000–60,000 | 38,000–50,000 |

Während verzinkte Beschichtungen eine hervorragende Korrosionsbeständigkeit bieten, weisen schwarz lackierte Varianten einen Festigkeitsvorteil von 12–18 % auf und eignen sich daher ideal zum Sichern schwerer Maschinen während des Transports.

Fallstudie: Hochleistungslogistik mit hochfesten, schwarz lackierten Umreifungsbändern

Ein europäischer Hersteller von schwerer Maschinenbauausrüstung hat Lastausfälle um 34 % reduziert, nachdem er auf schwarz lackiertes Umreifungsband mit einer Stärke von 0,047" gewechselt ist. Das Material hielt Belastungen von bis zu 8G bei Schienenverkehr stand – vergleichbar mit dem Gewicht von 12 afrikanischen Elefanten auf einer einzigen palettierten Turbinenbaugruppe.

Trend: Steigende Nachfrage nach stärkeren Umreifungsbändern in der industriellen Automatisierung

Die globale Umstellung auf automatisierte Palettiersysteme hat die Nachfrage nach hochfesten Umreifungsbändern um jährlich 22 % steigern lassen (Industrial Packaging Trends Report 2024). Moderne robotergesteuerte Spannvorrichtungen erfordern Materialien mit einer Dehnung von ±0,5 % – Leistungsanforderungen, die nur Stahl-basierte Lösungen konsequent erfüllen.

Haltbarkeit, Wiederverwendbarkeit und Langzeitleistung

Langzeitleistung in Szenarien mit wiederholter Nutzung

Schwarz lackierter Stahlbund widersteht über 2.000 Spannzyklen mit weniger als 2 % Dehnungsverlust (International Materials Review 2023) und übertrifft polymerbasierte Alternativen. Die Hybridbeschichtung aus Epoxidharz und Polyester verhindert die Ausbreitung von Mikrorissen an Belastungsstellen und ermöglicht eine Nutzungsdauer von 8–12 Jahren im täglichen Einsatz. Regelmäßige Drehmomentkontrollen alle 50 Zyklen helfen, die Leistungsfähigkeit ohne Materialermüdung aufrechtzuerhalten.

Widerstandsfähigkeit gegen Verformung unter zyklischer Belastung

Mit einer minimalen Streckgrenze von 580 MPa behält dieses Band nach 10.000 Kompressionszyklen 98,7 % seiner Dimensionsstabilität – 34 % besser als verzinkte Varianten. Der gehärtete Stahlkern absorbiert Vibrationsenergie von Förderanlagen und minimiert so plastische Verformungen beim multimodalen Transport. Unabhängige Prüfungen bestätigen eine bleibende Verbiegung von weniger als 0,3 mm nach Simulation von 3.000 km Lkw-Transport.

Praxisbeispiel: wiederverwendbares Bandmaterial in der Automobilproduktion

Ein Getriebewerk, das schwarz lackierten Stahlbund verwendet, erzielte:

- 94 % Wiederverwendungsrate über 18 Produktionschargen

- kosten von €0,11 pro Nutzung im Vergleich zu €1,73 für Einweg-Alternativen

- Keine Lastverschiebungen beim robotergestützten Handling von 2,3-Tonnen-Motorblöcken

Das geschlossene System der Anlage gewinnt 99,2 % des Umreifungsmaterials durch automatisierte Reinigung und Spannungsneukalibrierung zurück

Oberflächenbeschichtung und Umweltbeständigkeit

Rolle der Lackbeschichtung bei der Korrosionsbeständigkeit

Stahlschellen aus schwarz lackiertem Stahl werden durch eine spezielle Oberflächenbeschichtung vor Feuchtigkeit und korrosiven Substanzen geschützt. Studien zeigen, dass diese Schellen, wenn sie mit einem aus Epoxidharz und sogenanntem Polydimethylsiloxan bestehenden Überzug versehen sind, wesentlich besser gegen Rostbildung resistent sind als gewöhnlicher Stahl. Eine aktuelle Studie ergab, dass unter Salzwasserbedingungen nach nur wenigen Monaten etwa 72 % weniger Rost entstand. Die hohe Wirksamkeit dieser Beschichtung liegt darin begründet, dass sie auf chemischer Ebene mit dem Metall verbunden ist und so den Oxidationsprozess bereits im Ansatz verhindert. Noch besser: Der Stahl behält trotz dieser zusätzlichen Schutzschicht gegen Umwelteinflüsse weiterhin seine Festigkeit und Haltbarkeit.

Verfahren zur Oberflächenvorbereitung vor dem Lackieren

Eine wirksame Haftung der Beschichtung erfordert eine gründliche Oberflächenvorbereitung:

- Entfetten : Entfernung von Ölen und Verunreinigungen mithilfe alkalischer Lösungen

- Strahlen mit Schleifmittel : Erzeugung eines Oberflächenprofils von 2,5–3,5 mil für die mechanische Verbindung

-

Phosphatierung aufbringen von Zink- oder Eisenphosphatschichten, um die Haftung der Lackierung zu verbessern

Branchenstandards empfehlen eine Mindestoberflächenrauheit von Ra 50 µin für optimale Leistung, wie in den Richtlinien für Marine-Beschichtungen angegeben.

Vorteile einer schwarz lackierten Oberfläche gegenüber blankem Stahl

Die lackierte Oberfläche bietet eine um 3,8-mal bessere UV-Beständigkeit und verringert die Oberflächenreibung um 40 % im Vergleich zu blankem Stahl, wodurch die Ladungsverschiebung während des Transports reduziert wird. Im Gegensatz zu verzinkten Oberflächen ermöglicht die schwarze Beschichtung eine klare Sichtbarkeit der Herstellerkennzeichnungen und vereinfacht Qualitätsinspektionen.

Paradoxon der Branche: lackierte Beschichtungen vs. langfristige Umwelteinwirkung

Während erste Prüfungen (ASTM B117) eine Korrosionsbeständigkeit von 89 % zeigen, ergibt sich bei längerer Außenexposition nach fünf Jahren in Industriegebieten eine Abbaurate von 22 %. Aktuelle Forschungen führen dies auf die Bildung von Mikrorissen unter thermischem Wechsel zurück, wobei Studien aus 2024 zeigen, dass hybride Epoxid-Polyurethan-Beschichtungen die Langzeitbeständigkeit um 51 % verbessern.

Leistung in feuchtigkeitsstarken und Küstenumgebungen

Bei 85% relativer Luftfeuchtigkeit behält das schwarz lackierte Band nach 1.000 Stunden 94% seiner Zugfestigkeit und übertrifft damit mit 67% den unbehandelten Stahl deutlich. Für Küstenanwendungen sind spezielle Beschichtungen, die gegen das Eindringen von Chlorid-Ionen resistent sind, unerlässlich, wobei Salzsprühversuche einen Schutz von bis zu 1.200 Stunden bei geeigneter Kantendichtung bestätigen.

Optimale Abmessungen: Dicke und Breite für maximale Effizienz

Wie sich Abmessungen auf die Lastverteilung und die Gelenkintegrität auswirken

Die Dicke und Breite des schwarz lackierten Stahlbandes spielt eine entscheidende Rolle dafür, wie das Gewicht verteilt wird und wie stabil die Verbindungen bleiben. Wenn es um dickere Ausführungen geht, die zwischen etwa 0,023 Zoll und 0,035 Zoll liegen, halten diese unter Belastung ihre Form besser, was bedeutet, dass der Druck gleichmäßiger auf unebene Ladung verteilt bleibt. Bei schmaleren Bändern mit einer Breite von einer halben bis drei Viertel Zoll konzentriert sich die Klemmkraft direkt an den Verbindungspunkten. Werden hingegen breitere Bänder mit einer Breite von einem Zoll bis zu eineinhalb Zoll verwendet, ist die Gefahr geringer, empfindliche Gegenstände zu beschädigen, da sich der Druck stärker entlang der Kanten verteilt. Aktuelle Untersuchungen aus dem Bereich der Tragwerksplanung haben gezeigt, dass die richtige Dimensionierung die Verbindungsfestigkeit bei auf Paletten verladenen Gütern gegenüber Standard-Stahlbändern um fast 40 Prozent steigern kann.

Optimale Breite und Dicke für verschiedene Ladungsarten

| Ladungstyp | Empfohlene Breite | Ideale Dicke | Hauptvorteil |

|---|---|---|---|

| Maschinenbauteile | ¾" | 0.030" | Verhindert Verrutschen an den Kanten |

| Baumaterialien | 1¼" | 0.028" | Vereint Steifigkeit und Flexibilität |

| Leichtelektronik | ½" | 0.020" | Minimiert Oberflächenabrieb |

Für anspruchsvolle Anwendungen eignet sich dickere Umreifung mit einer Zugfestigkeit von 110–150 ksi, während dünnere Ausführungen für leichte, hochvolumige Sendungen geeignet sind. Eine korrekte Dimensionsauswahl reduziert den Materialabfall in der Massenlogistik jährlich um 12–17 %.

Industrielle Anwendungen und neue Einsatzmöglichkeiten

Wichtige Sektoren, die schwarz lackierte Stahlumreifung verwenden

Schwarz lackierte Stahlumreifung wird in der Fertigung (38 % der industriellen Befestigungsanwendungen), beim Transport von Schwerlastmaschinen und bei der Bündelung von Luftfahrtkomponenten eingesetzt. Die UV-beständige Beschichtung macht sie ideal für die externe Lagerung im Bergbausektor und auf vorgefertigten Baustellen.

Verpackungslösungen für Baumaterialien

Stahlbetonplatten und Baugrößen verwenden zunehmend schwarz lackierte Gurtungen aufgrund ihres Sicherheitsfaktors 2:1 gegenüber Kunststoffalternativen bei seitlichen Belastungstests. Die dunkle Oberfläche stellt einen visuellen Kontrast zu hellfarbenen Materialien her und verkürzt die Inspektionszeit während der Qualitätskontrolle um 15 bis 20%.

Fallstudie: Stahlband in Holz und Holzbündelungen

Ein Pacific Northwest Holzverarbeiter reduzierte die Lastfehler um 90% nach dem Wechsel zu 0,035 "dicken schwarz lackierten Gürteln für Douglasbaumbündel. Die Lösung bestand 18 Monate lang in Außenlagern mit einer durchschnittlichen Luftfeuchtigkeit von 80% ohne Korrosionsbruch.

Neue Anwendungen im Bereich der Transportkomponenten aus erneuerbaren Energien

Die Hersteller von Windkraftanlagen verwenden jetzt extrabreite, schwarz lackierte Stahlgurt, um die 80 Meter langen Schläger zu sichern. Dies entspricht der CAGR von 22% für die Lösungen für die Materialbearbeitung im Energiesektor bis 2028, insbesondere für die Logistik von Strukturkomponenten von Solarparks.

FAQ-Bereich

Wofür wird schwarz lackiertes Stahlband verwendet?

Schwarzes lackiertes Stahlband wird hauptsächlich in industriellen Anwendungen zum Sichern schwerer Lasten während des Transports verwendet, einschließlich Maschinen, Baumaterialien und Komponenten für erneuerbare Energien.

Wie unterscheidet sich schwarzes lackiertes Stahlband von verzinktem Band?

Schwarzes lackiertes Stahlband bietet eine höhere Zugfestigkeit, jedoch geringere Korrosionsbeständigkeit im Vergleich zu verzinktem Band. Es wird bei Anwendungen bevorzugt, bei denen Festigkeit wichtiger ist als Korrosionsbeständigkeit.

Kann schwarzes lackiertes Stahlband wiederverwendet werden?

Ja, schwarzes lackiertes Stahlband kann bei ordnungsgemäßer Wartung und Neukalibrierung der Spannung mehrfach wiederverwendet werden und unterstützt so nachhaltige Praktiken in industriellen Abläufen.

Wie gut eignet sich schwarzes lackiertes Stahlband für Küstenregionen?

Es funktioniert gut in küstennahen Gebieten mit hoher Luftfeuchtigkeit, wenn spezielle Beschichtungen gegen Korrosion und Eindringen von Chloridionen schützen.

Inhaltsverzeichnis

-

Überlegene Festigkeit des schwarzen lackierten Stahlbands

- Grundlagen der Zugfestigkeit von schwarzem lackiertem Stahlband

- Wie die Stahlsorte die Tragfähigkeit beeinflusst

- Vergleichsanalyse: Schwarz lackierter vs. verzinkter Stahlumreifungsbänder

- Fallstudie: Hochleistungslogistik mit hochfesten, schwarz lackierten Umreifungsbändern

- Trend: Steigende Nachfrage nach stärkeren Umreifungsbändern in der industriellen Automatisierung

- Haltbarkeit, Wiederverwendbarkeit und Langzeitleistung

-

Oberflächenbeschichtung und Umweltbeständigkeit

- Rolle der Lackbeschichtung bei der Korrosionsbeständigkeit

- Verfahren zur Oberflächenvorbereitung vor dem Lackieren

- Vorteile einer schwarz lackierten Oberfläche gegenüber blankem Stahl

- Paradoxon der Branche: lackierte Beschichtungen vs. langfristige Umwelteinwirkung

- Leistung in feuchtigkeitsstarken und Küstenumgebungen

- Optimale Abmessungen: Dicke und Breite für maximale Effizienz

- Industrielle Anwendungen und neue Einsatzmöglichkeiten

- FAQ-Bereich